問題解決改善事例

人件費1/3、生産量2倍 ブリーザーパイプFA加工システムの導入検討事例

2013年09月03日

●ブリーザーパイプとは

・自動車の燃料給油口より燃料を給油すると、給油した分だけ燃料タンク内の空気が

放出されます。

この時、給油パイプ(通称フューエルパイプ、インレットパイプと言います)のみ

では空気の排出が円滑に行われない為、空気抜きのための経路を別に設ける必要が

あり、燃料タンクから給油口付近までつながっています。

このパイプの事を、ブリーザーパイプと称します。

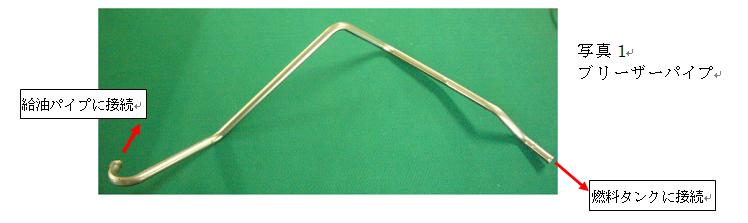

・ブリーザーパイプの形状は、写真1のような形状をしています。

一般的にパイプ径は、φ6.35~φ17程度となっており、給油パイプに沿うような

形状となります。

ブリーザーパイプの端部は、片側を燃料タンク・もう片側は給油パイプに接続され

る為、パイプ端部の加工が必要となります。

【現状の加工ライン】

・ブリーザーパイプの加工は、一般的に次の加工工程に分かれます。

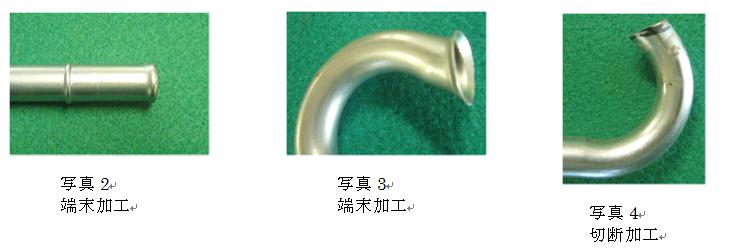

① 燃料タンク側に接続する部分の端末加工(写真2)

② パイプ曲げ加工

③ 給油パイプ側の端末加工(写真3)もしくは切断加工(写真4)

【現状の課題】

現状では、上記のように加工が3工程(端末加工・曲げ加工・切断加工)に分れる為、

以下の課題が発生します。

A. 各工程毎に、作業者を必要とする。

B. 機械設置スペースが大きくなる。

C. 作業者の力量により製品品質・生産量にばらつきが生じ易い。

D. 工程毎に仕掛品が発生する。

【ブリーザーパイプFA加工システム導入】

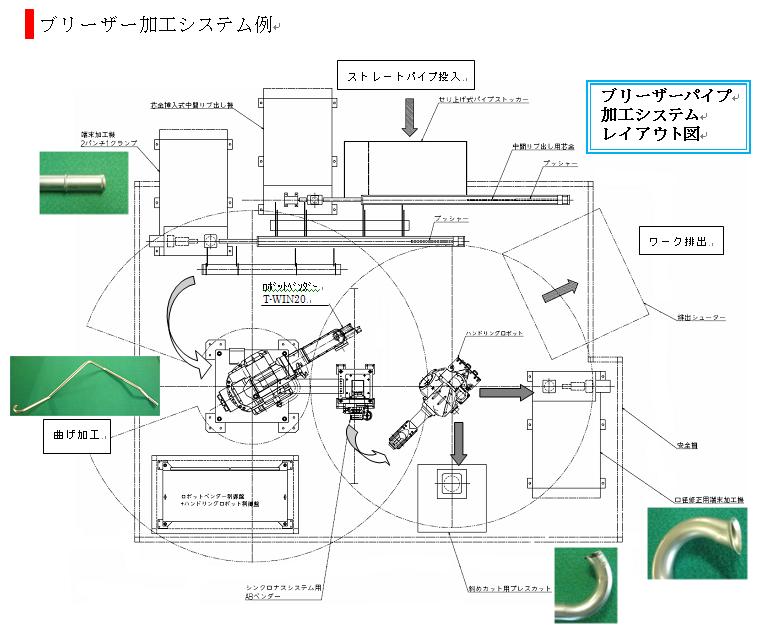

・T-WIN20ロボットベンダーを中心したブリーザー加工システムでは、

ストレートパイプを投入し、システム内で端末加工・曲げ加工及び

切断加工と、パイプ加工に必要なすべての工程を実施します。

【システム化による効果】

① 作業者を3名から1名に削減

・システムに関わる作業者は、材料投入と製品の移動のみとなる為、

今まで3名(端末加工・曲げ加工・切断加工)を必要としていた

作業者が1名に削減できます。

・また、削減した作業者を他の生産工程に振り分ける事により、

生産量アップが見込まれます。

② 機械設置スペースあたりの生産量が2倍

・T-WIN20ロボットベンダーシステムにより、加工速度が、

5秒/1曲から2.5秒/1曲げとなり、対設置スペースあたりの

生産量が2倍にUPします。

③ 製品の品質が安定

・加工工程を分けると、各工程に携わる作業者により品質のばらつきが

発生し、さらにヒューマンエラーによるNG品が流れる危険性があります。

・システム化させると、加工品質が均一化し、加工の時に人が介在しない為、

ヒューマンエラーが発生しません。

・さらに生産量が安定するので、日々の生産量見込みの精度が上がります。

④ 仕掛品が削減

・製品加工の1個流しが可能となり、仕掛品が無くなります。

※ ワークの品種、パイプ径、長さ、1日当たり1ヶ月当たり生産本数等を

教えて頂けましたら貴社に最適な自動化システムをご提案させて頂きます。

お問い合わせはこちらまで

中部営業所 細井

●ブリーザーパイプとは

・自動車の燃料給油口より燃料を給油すると、給油した分だけ燃料タンク内の空気が

放出されます。

この時、給油パイプ(通称フューエルパイプ、インレットパイプと言います)のみ

では空気の排出が円滑に行われない為、空気抜きのための経路を別に設ける必要が

あり、燃料タンクから給油口付近までつながっています。

このパイプの事を、ブリーザーパイプと称します。

・ブリーザーパイプの形状は、写真1のような形状をしています。

一般的にパイプ径は、φ6.35~φ17程度となっており、給油パイプに沿うような

形状となります。

ブリーザーパイプの端部は、片側を燃料タンク・もう片側は給油パイプに接続され

る為、パイプ端部の加工が必要となります。

【現状の加工ライン】

・ブリーザーパイプの加工は、一般的に次の加工工程に分かれます。

① 燃料タンク側に接続する部分の端末加工(写真2)

② パイプ曲げ加工

③ 給油パイプ側の端末加工(写真3)もしくは切断加工(写真4)

【現状の課題】

現状では、上記のように加工が3工程(端末加工・曲げ加工・切断加工)に分れる為、

以下の課題が発生します。

A. 各工程毎に、作業者を必要とする。

B. 機械設置スペースが大きくなる。

C. 作業者の力量により製品品質・生産量にばらつきが生じ易い。

D. 工程毎に仕掛品が発生する。

【ブリーザーパイプFA加工システム導入】

・T-WIN20ロボットベンダーを中心したブリーザー加工システムでは、

ストレートパイプを投入し、システム内で端末加工・曲げ加工及び

切断加工と、パイプ加工に必要なすべての工程を実施します。

【システム化による効果】

① 作業者を3名から1名に削減

・システムに関わる作業者は、材料投入と製品の移動のみとなる為、

今まで3名(端末加工・曲げ加工・切断加工)を必要としていた

作業者が1名に削減できます。

・また、削減した作業者を他の生産工程に振り分ける事により、

生産量アップが見込まれます。

② 機械設置スペースあたりの生産量が2倍

・T-WIN20ロボットベンダーシステムにより、加工速度が、

5秒/1曲から2.5秒/1曲げとなり、対設置スペースあたりの

生産量が2倍にUPします。

③ 製品の品質が安定

・加工工程を分けると、各工程に携わる作業者により品質のばらつきが

発生し、さらにヒューマンエラーによるNG品が流れる危険性があります。

・システム化させると、加工品質が均一化し、加工の時に人が介在しない為、

ヒューマンエラーが発生しません。

・さらに生産量が安定するので、日々の生産量見込みの精度が上がります。

④ 仕掛品が削減

・製品加工の1個流しが可能となり、仕掛品が無くなります。

※ ワークの品種、パイプ径、長さ、1日当たり1ヶ月当たり生産本数等を

教えて頂けましたら貴社に最適な自動化システムをご提案させて頂きます。

お問い合わせはこちらまで

中部営業所 細井

問題解決改善事例についてのお問合せ

フォームが表示されるまでしばらくお待ち下さい。

恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。

お問合せ・ご相談は本社サービスコールまでお気軽にお問合せ下さい。

お問合せ・ご相談は本社サービスコールまでお気軽にお問合せ下さい。 愛知・大阪・群馬・東京・海外営業所がございます。

愛知・大阪・群馬・東京・海外営業所がございます。