問題解決改善事例

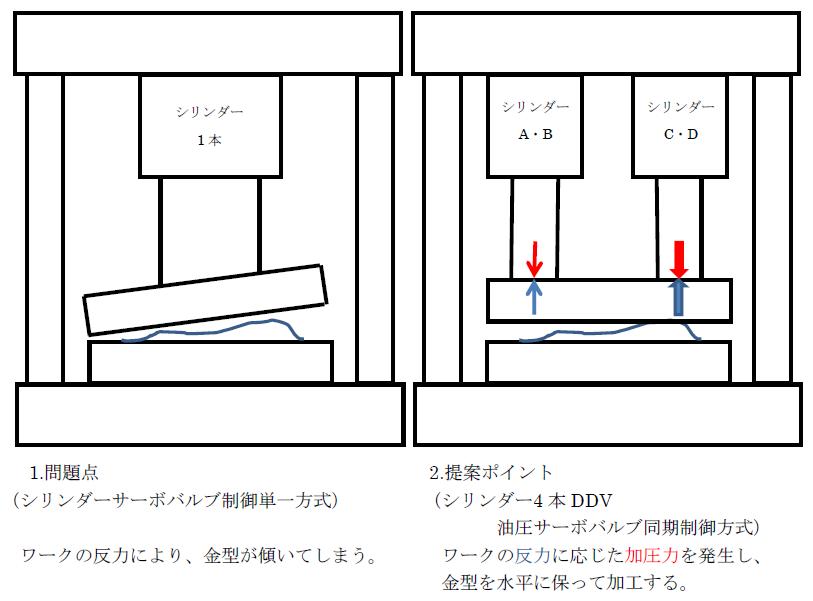

1000t 型締め機の偏荷重における主ラム傾き問題解決提案

2013年10月10日

対象製品:自動車用 樹脂成形部品

熱した樹脂材料を圧縮加圧することで、製品に成形する方法

油圧サーボバルブ式の縦型樹脂成形プレスは

→エネルギーロス50%以上・偏荷重制御に弱い

従来の縦型樹脂成形プレスは4本のガイドでRAMを支え、

1本の油圧シリンダーで加圧成形を行っている。

①金型に加熱した樹脂原料を注入し、メカニカルエンドまで加圧する。

従来油圧の加圧制御にサーボバルブが使われており、

発熱、騒音が大きく、労働環境が悪い。

②メカニカルエンドで停止した金型の一部が、

樹脂流れなどにより同時並行的に密閉されない。

③樹脂の一部が上下金型の隙間から流れ出し、バリが発生する。

④成形品が均一にならなかったり、成形後のバリ取り作業が多く発生する。

成形品の品質がばらついたり、バリ取り作業が多く発生することは、

品質維持とコストダウンが限界にきているので、

最新技術を取り入れた樹脂成形機を開発したい旨の提案を受けた。

DDVサーボポンプ式の縦型樹脂成形プレスは

→エネルギーロス10%以下・偏荷重制御に強い

RAMを4本のガイドとシリンダーで支え、位置とトルクの同期制御をすることで、

偏荷重に対してもRAMの水平が維持できる拡管試作要用の

ハイドロフォーミングマシンを設置している。

弊社オプトンは2500トンのNC同期制御式ハイドロフォーミングマシンを

日本政府の開発支援を受けて、15年程前に開発し、現在パイプの拡管成形を

中心にお客様の試作や小ロット生産活用している。

この機械をご覧頂いたお客様から原理は同じで加圧能力800トンの機械の

設計製作を依頼された。その用途が自動車用の大型樹脂成形部品であることを知り、

ハイドロフォーミングマシン≒樹脂成形マシンで用途開発が広がり、有難い体験をした。

対象製品:自動車用 樹脂成形部品

熱した樹脂材料を圧縮加圧することで、製品に成形する方法

油圧サーボバルブ式の縦型樹脂成形プレスは

→エネルギーロス50%以上・偏荷重制御に弱い

従来の縦型樹脂成形プレスは4本のガイドでRAMを支え、

1本の油圧シリンダーで加圧成形を行っている。

①金型に加熱した樹脂原料を注入し、メカニカルエンドまで加圧する。

従来油圧の加圧制御にサーボバルブが使われており、

発熱、騒音が大きく、労働環境が悪い。

②メカニカルエンドで停止した金型の一部が、

樹脂流れなどにより同時並行的に密閉されない。

③樹脂の一部が上下金型の隙間から流れ出し、バリが発生する。

④成形品が均一にならなかったり、成形後のバリ取り作業が多く発生する。

成形品の品質がばらついたり、バリ取り作業が多く発生することは、

品質維持とコストダウンが限界にきているので、

最新技術を取り入れた樹脂成形機を開発したい旨の提案を受けた。

DDVサーボポンプ式の縦型樹脂成形プレスは

→エネルギーロス10%以下・偏荷重制御に強い

RAMを4本のガイドとシリンダーで支え、位置とトルクの同期制御をすることで、

偏荷重に対してもRAMの水平が維持できる拡管試作要用の

ハイドロフォーミングマシンを設置している。

弊社オプトンは2500トンのNC同期制御式ハイドロフォーミングマシンを

日本政府の開発支援を受けて、15年程前に開発し、現在パイプの拡管成形を

中心にお客様の試作や小ロット生産活用している。

この機械をご覧頂いたお客様から原理は同じで加圧能力800トンの機械の

設計製作を依頼された。その用途が自動車用の大型樹脂成形部品であることを知り、

ハイドロフォーミングマシン≒樹脂成形マシンで用途開発が広がり、有難い体験をした。

DDVサーボポンプ採用 主ラム4シリンダーNC同期制御方式型締め機のメリット

実稼動でのメリット

従来機の1本式の油圧シリンダーでRAMをNC制御するマシンに対し、

新型機ではシリンダーを4分割して、

それぞれをDDV油圧サーボポンプで同期制御した時の特質。

①4本のシリンダーが、同期NC制御方式なので、成型製品形状に左右されずに、

上金型を水平に締めきることができ、製品の肉厚を均一に仕上げることができる。

②肉厚が均一に仕上げられるので、後工程のバリ取りも効率化でき、

材料の節約も可能となる。

③加工時の4本の各シリンダーのDDVサーボポンプのモーターの電流値を測定することで、

製品ごとの最適樹脂圧縮圧が求められる。

(例:従来方式機で、800tで加工していた製品は、

400t以下で、加工できることがテストで、明確になった。)

④従来設備稼働中、油圧システム(油圧ポンプ)は、常時動作していた。

DDVサーボポンプ採用の型締機では、油圧回路に絞り弁がないので発熱が少ないこと、

加工時のみDDVサーボポンプを稼動させることにより、

新型機は旧型機に対し、消費電力が大幅に削減できた。

(例:電力料金試算 従来方式の1000t相当では、\4,455,000/年→

新方式の1000tでは、\1,436,130/年 差額 \3,000,000/年)

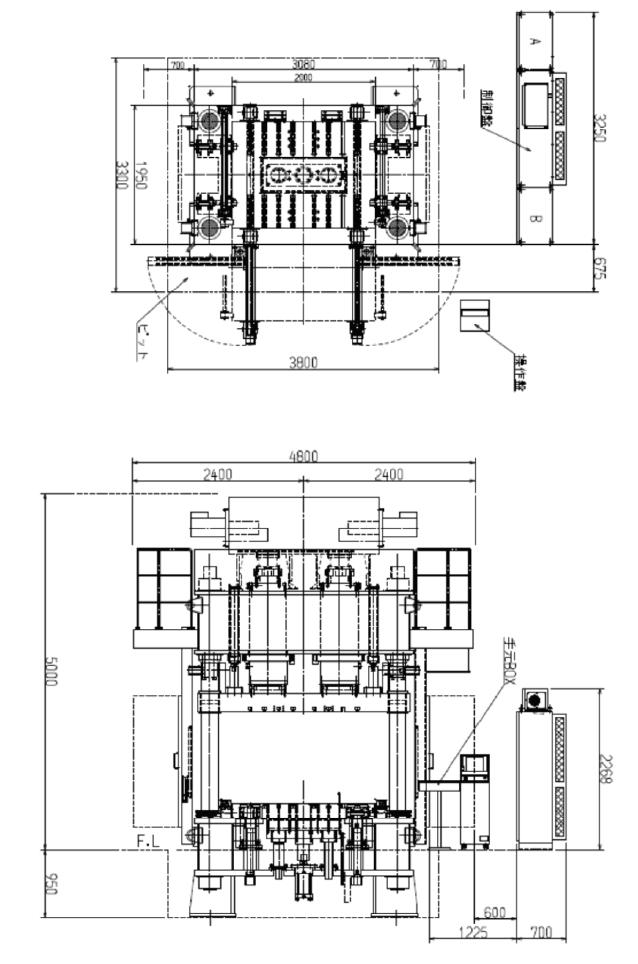

DDVサーボポンプ採用 主ラム4シリンダー独立NC制御方式型締め機の概観図

1000t型締め機 上面図と正面図

九州営業所 小林

お問い合わせはこちらへ

実稼動でのメリット

従来機の1本式の油圧シリンダーでRAMをNC制御するマシンに対し、

新型機ではシリンダーを4分割して、

それぞれをDDV油圧サーボポンプで同期制御した時の特質。

①4本のシリンダーが、同期NC制御方式なので、成型製品形状に左右されずに、

上金型を水平に締めきることができ、製品の肉厚を均一に仕上げることができる。

②肉厚が均一に仕上げられるので、後工程のバリ取りも効率化でき、

材料の節約も可能となる。

③加工時の4本の各シリンダーのDDVサーボポンプのモーターの電流値を測定することで、

製品ごとの最適樹脂圧縮圧が求められる。

(例:従来方式機で、800tで加工していた製品は、

400t以下で、加工できることがテストで、明確になった。)

④従来設備稼働中、油圧システム(油圧ポンプ)は、常時動作していた。

DDVサーボポンプ採用の型締機では、油圧回路に絞り弁がないので発熱が少ないこと、

加工時のみDDVサーボポンプを稼動させることにより、

新型機は旧型機に対し、消費電力が大幅に削減できた。

(例:電力料金試算 従来方式の1000t相当では、\4,455,000/年→

新方式の1000tでは、\1,436,130/年 差額 \3,000,000/年)

DDVサーボポンプ採用 主ラム4シリンダー独立NC制御方式型締め機の概観図

1000t型締め機 上面図と正面図

九州営業所 小林

お問い合わせはこちらへ

問題解決改善事例についてのお問合せ

フォームが表示されるまでしばらくお待ち下さい。

恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。

お問合せ・ご相談は本社サービスコールまでお気軽にお問合せ下さい。

お問合せ・ご相談は本社サービスコールまでお気軽にお問合せ下さい。 愛知・大阪・群馬・東京・海外営業所がございます。

愛知・大阪・群馬・東京・海外営業所がございます。